山东鲁北化工股份有限公司:以 RTO 技术为核心,构建化工废气深度治理新格局

作为化工领域的重要企业,山东鲁北化工股份有限公司在生产过程中,需应对合成、反应、精馏等多环节产生的挥发性有机物(VOCs)、非甲烷总烃及部分特征恶臭气体。这类废气成分复杂、浓度波动大,若治理不彻底,不仅影响周边生态环境,也与企业绿色发展目标相悖。为破解这一难题,公司聚焦行业先进技术,将RTO(蓄热式热力氧化炉)工艺作为废气治理核心方案,通过高效氧化分解与能源循环利用,实现废气达标排放与环保效益的双重突破。

一、RTO 工艺适配性:精准匹配化工废气治理需求

山东鲁北化工生产环节的废气具有 “三多一波动” 特点 —— 成分种类多(含苯系物、醇类、酯类等多类 VOCs)、排放点位多(涉及多个生产车间与装置)、有害成分占比多,且部分工序废气浓度随生产负荷动态波动。传统治理工艺(如单一吸附、简单燃烧)要么难以应对复杂成分,要么存在能耗高、处理不彻底的问题。而 RTO 工艺的核心优势恰好适配这一需求:其通过高温氧化(通常 800-950℃) 可将 99% 以上的 VOCs 分解为无害的 CO₂和 H₂O,即使面对低浓度、大风量的复杂废气,仍能保持稳定的净化效率;同时,RTO 配备的蓄热体(多为陶瓷材质)可回收氧化过程中产生的热量,大幅降低能耗,完美契合化工企业 “高效治理 + 节能降耗” 的双重诉求。

二、RTO 系统定制化设计:贴合鲁北化工生产实际

为确保 RTO 工艺落地成效,山东鲁北化工联合专业环保技术团队,针对自身生产特点进行系统定制化设计,重点突破三大关键环节:

预处理系统适配:考虑到部分生产环节废气含少量粉尘与黏性物质,在 RTO 入口前增设 “旋风除尘 + 高效过滤” 预处理单元,避免粉尘堵塞蓄热体、黏性物质高温结焦,保障 RTO 主体设备长期稳定运行;

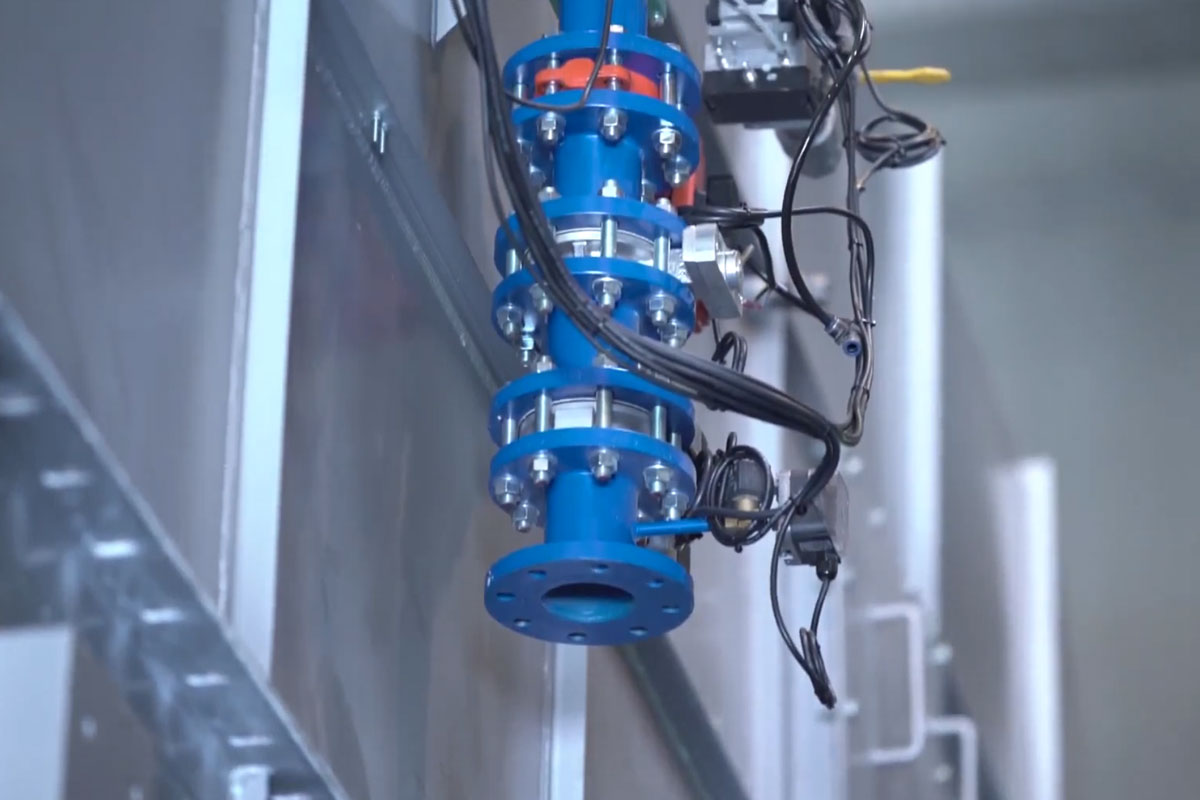

多点位废气收集与均流:针对分散的废气排放点,采用 “分区域集气罩 + 主管道汇合” 设计,搭配管道内均流装置,确保不同浓度、不同成分的废气均匀进入 RTO 炉体,避免局部浓度过高导致温度骤升或净化不达标;

安全与应急保障:化工废气多具有易燃易爆特性,RTO 系统增设 “浓度监测 + 防爆阀 + 紧急排空” 三重安全装置 —— 当废气浓度超过爆炸下限的 25% 时,系统自动触发稀释风阀;若出现异常超温或压力波动,防爆阀快速开启泄压,紧急排空装置将未处理废气暂存至安全储罐,彻底规避安全风险。

三、RTO 治理成效:从 “达标排放” 到 “效益升级”

自 RTO 废气治理系统投运以来,山东鲁北化工在环保与经济层面均实现显著收益:

环保效益:VOCs 去除率稳定维持在 99.2% 以上,非甲烷总烃排放浓度远低于国家《石油化学工业污染物排放标准》限值,厂区及周边恶臭异味明显消除,企业顺利通过环保部门常态化监测与专项核查;

节能效益:RTO 蓄热体热量回收率达 95% 以上,系统运行过程中,回收的热量可反哺生产车间的加热工序,每年减少天然气消耗约 80 万立方米,折合标煤近 1000 吨,降低企业能源成本的同时,减少碳排放约 2500 吨;

运营效益:RTO 系统采用自动化控制系统,可实现温度、压力、废气浓度等参数的实时监控与自动调节,仅需 2-3 名运维人员即可完成日常管理,相比传统治理工艺,大幅降低人工运维成本,且设备使用寿命长达 15 年以上,长期运营性价比突出。